على الرغم من أن تربية الدواجن قد تزايدت شعبيتها في أفريقيا على مر السنين، إلا أنها كانت في الأساس نشاطًا صغير النطاق.ولكن في السنوات القليلة الماضية، أصبح هذا المشروع مشروعًا جديًا، حيث يستهدف العديد من رواد الأعمال الشباب الأرباح الجذابة المعروضة.لقد أصبحت أعداد الدواجن التي يزيد عددها عن 5000 دجاجة شائعة الآن، إلا أن الانتقال إلى الإنتاج على نطاق واسع أثار القلق العام بشأن التخلص السليم من النفايات.ومن المثير للاهتمام أن هذه القضية توفر أيضًا فرصًا قيمة.

لقد طرح الإنتاج على نطاق واسع العديد من التحديات، خاصة تلك المتعلقة بالتخلص من النفايات.لا تجتذب الشركات الصغيرة الكثير من الاهتمام من جانب السلطات البيئية، لكن العمليات التجارية المتعلقة بالقضايا البيئية مطالبة باتباع نفس معايير السلامة البيئية.

ومن المثير للاهتمام أن تحدي نفايات السماد يوفر للمزارعين الفرصة لحل مشكلة رئيسية: توافر الطاقة وتكلفتها.وفي بعض البلدان الأفريقية، تشكو العديد من الصناعات من ارتفاع تكلفة الطاقة ويستخدم العديد من سكان المناطق الحضرية المولدات الكهربائية لأن الطاقة لا يمكن الاعتماد عليها.لقد أصبح تحويل سماد النفايات إلى كهرباء من خلال استخدام أجهزة الهاضم الحيوي احتمالا جذابا، ويتجه إليه العديد من المزارعين.

إن تحويل نفايات السماد إلى كهرباء ليس مجرد مكافأة، لأن الكهرباء سلعة نادرة في بعض البلدان الأفريقية.من السهل إدارة الهاضم الحيوي، والتكلفة معقولة، خاصة عندما تنظر إلى الفوائد طويلة المدى

بالإضافة إلى توليد الطاقة من الغاز الحيوي، فإن نفايات الغاز الحيوي، وهي منتج ثانوي لمشروع الهاضم الحيوي، سوف تلوث البيئة بشكل مباشر بسبب كميتها الكبيرة وتركيزها العالي من نيتروجين الأمونيا والمواد العضوية، وتكلفة النقل والمعالجة والاستخدام عالي.والخبر السار هو أن نفايات الغاز الحيوي الناتجة عن الهاضم الحيوي لها قيمة إعادة تدوير أفضل، فكيف يمكننا الاستفادة الكاملة من نفايات الغاز الحيوي؟

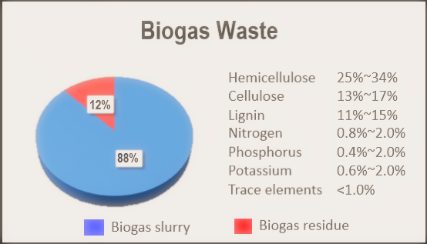

الجواب هو سماد الغاز الحيوي.نفايات الغاز الحيوي لها شكلين: أحدهما سائل (ملاط الغاز الحيوي)، وهو ما يمثل حوالي 88٪ من الإجمالي.ثانيا، البقايا الصلبة (بقايا الغاز الحيوي)، وهو ما يمثل حوالي 12٪ من المجموع.بعد استخلاص نفايات الهاضم الحيوي، يجب ترسيبها لفترة من الوقت (التخمير الثانوي) لفصل المواد الصلبة والسائلة بشكل طبيعي.الصلبة - فاصل السائليمكن استخدامها أيضًا لفصل مخلفات الغاز الحيوي السائلة والصلبة.يحتوي ملاط الغاز الحيوي على عناصر مغذية مثل النيتروجين والفوسفور والبوتاسيوم المتوفر، بالإضافة إلى العناصر النزرة مثل الزنك والحديد.وفقًا للتحديد، يحتوي ملاط الغاز الحيوي على إجمالي النيتروجين 0.062% ~ 0.11%، نيتروجين الأمونيوم 200 ~ 600 مجم/كجم، الفوسفور المتوفر 20 ~ 90 مجم/كجم، البوتاسيوم المتوفر 400 ~ 1100 مجم/كجم.بسبب تأثيره السريع، معدل استخدام العناصر الغذائية العالي، ويمكن أن تمتصه المحاصيل بسرعة، فهو نوع أفضل من الأسمدة المركبة ذات التأثير السريع المتعدد.الأسمدة المتبقية من الغاز الحيوي الصلب والعناصر الغذائية وملاط الغاز الحيوي هي نفسها بشكل أساسي، حيث تحتوي على 30% ~ 50% مادة عضوية، 0.8% ~ 1.5% نيتروجين، 0.4% ~ 0.6% فوسفور، 0.6% ~ 1.2% بوتاسيوم، ولكنها غنية أيضًا بالدبالية. حمض أكثر من 11٪.يمكن لحمض الدبالية أن يعزز تكوين البنية الكلية للتربة، ويعزز الاحتفاظ بخصوبة التربة وتأثيرها، ويحسن الخواص الفيزيائية والكيميائية للتربة، ويكون تأثير تحسين التربة واضحًا جدًا.طبيعة الأسمدة المتبقية من الغاز الحيوي هي نفس طبيعة الأسمدة العضوية العامة، التي تنتمي إلى الأسمدة ذات التأثير المتأخر ولها أفضل تأثير على المدى الطويل.

تكنولوجيا الإنتاج باستخدام الغاز الحيويالطينلصنع الأسمدة السائلة

يتم ضخ ملاط الغاز الحيوي إلى آلة تربية الجراثيم لإزالة الروائح الكريهة والتخمير، ومن ثم يتم فصل ملاط الغاز الحيوي المخمر من خلال جهاز فصل الصلبة والسائلة.يتم ضخ سائل الفصل إلى مفاعل التعقيد العنصري ويتم إضافة عناصر سماد كيميائي أخرى لتفاعل التعقيد.يتم ضخ سائل التفاعل المعقد إلى نظام الفصل والترسيب لإزالة الشوائب غير القابلة للذوبان.يتم ضخ سائل الفصل إلى غلاية الخلب العنصري، وتضاف العناصر النزرة التي تحتاجها المحاصيل لتفاعل الخلب.بعد اكتمال التفاعل، سيتم ضخ سائل المخلب إلى الخزان النهائي لإكمال التعبئة والتغليف.

تكنولوجيا إنتاج استخدام بقايا الغاز الحيوي لصنع الأسمدة العضوية

تم خلط بقايا الغاز الحيوي المنفصل مع القش، وسماد الكيك والمواد الأخرى المطحونة إلى حجم معين، وتم تعديل محتوى الرطوبة إلى 50%-60%، وتم تعديل نسبة C/N إلى 25:1.تضاف بكتيريا التخمير إلى المادة المختلطة، ومن ثم يتم تحويل المادة إلى كومة سماد، لا يقل عرض الكومة عن 2 متر، وارتفاعها لا يقل عن 1 متر، والطول غير محدود، والخزان ويمكن أيضًا استخدام عملية التخمير الهوائية.انتبه إلى تغير الرطوبة ودرجة الحرارة أثناء التخمير للحفاظ على التهوية في الكومة.في المرحلة المبكرة من التخمير، يجب ألا تقل الرطوبة عن 40%، وإلا فإنها لا تساعد على نمو وتكاثر الكائنات الحية الدقيقة، ويجب ألا تكون الرطوبة عالية جدًا، مما سيؤثر على التهوية.عندما ترتفع درجة حرارة الكومة إلى 70 درجة مئوية، آلة تحويل السمادينبغي استخدامها لقلب الكومة حتى تتعفن تمامًا.

المعالجة العميقة للأسمدة العضوية

بعد تخمير المواد ونضجها، يمكنك استخدامهامعدات صنع السماد العضويللمعالجة العميقة.أولاً، تتم معالجته وتحويله إلى سماد عضوي على شكل مسحوق.العملية إنتاج الأسمدة العضوية المسحوقةبسيطة نسبيا.أولاً، يتم سحق المادة، ومن ثم يتم غربلة الشوائب الموجودة في المادة باستخدامآلة الفحصوأخيرا يمكن الانتهاء من التعبئة والتغليف.لكن المعالجة فيالأسمدة العضوية الحبيبية، تعد عملية الإنتاج العضوي الحبيبي أكثر تعقيدًا، حيث يتم سحق المادة الأولى وغربلة الشوائب، ثم مادة التحبيب، ثم الجزيئاتتجفيف, تبريد, طلاء، وأخيرًا أكملالتعبئة والتغليف.عمليتي الإنتاج لهما مزايا وعيوب، عملية إنتاج الأسمدة العضوية المسحوقة بسيطة، الاستثمار صغير، مناسب لمصنع الأسمدة العضوية الذي تم افتتاحه حديثًا،عملية إنتاج الأسمدة العضوية الحبيبيةمعقد، والاستثمار مرتفع، ولكن الأسمدة العضوية الحبيبية ليس من السهل تكتلها، والتطبيق مناسب، والقيمة الاقتصادية أعلى.

وقت النشر: 18 يونيو 2021